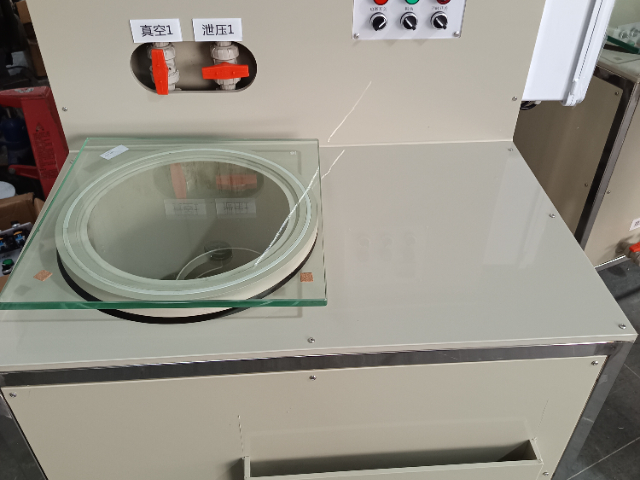

真空度:根据零件最小孔径确定(如孔径<0.3mm需-0.095MPa以上)。

罐体尺寸:按比较大工件尺寸+20%空间设计(避免碰撞)。

防爆等级:使用易燃脱脂剂时需选ATEX认证设备(如电子行业)

配置电导率传感器(实时监控漂洗效果)。

自动上下料:集成机器人系统(适合日均处理>5000件的产线)。

废液回收:内置蒸馏装置(降低危废处理成本30%以上)。

1.在线监测:配置电导率传感器(实时监控漂洗效果)。

2.自动上下料:集成机器人系统(适合日均处理>5000件的产线)。

3.废液回收:内置蒸馏装置(降低危废处理成本30%以上)。 真空除油满足需负压条件的工艺要求,像电镀或前处理过水时,解决盲孔产品因药水无法进入而产生不良和漏镀。化学镀真空机与电镀的关系

深海装备真空除油解决方案

1.针对深海探测器部件的严苛工况,设备采用三重特殊设计:

2.耐压结构:采用钛合金腔体,可承受60MPa外部压力,内部维持-95kPa真空环境;

3.低温处理:配置液氮预冷系统,将油液温度降至-20℃,使蜡质污染物结晶析出;

4.脉动清洗:结合超声波振动与脉冲压力,深海矿物油形成的纳米级油膜。

传统工艺vs真空除油技术对比

工艺类型 工作原理 优势局限 局限

离心分离 利用离心力分离油水 设备成本低 脱水效率<75%

化学清洗 添加破乳剂,分离杂质 初期效果 产生大量危化品

真空除油 真空环境下低温蒸发 深度净化+环保设备 投资较高 河南很低电压真空机真空除油设备通过真空负压环境,将盲孔内残留油污分子级剥离,解决传统浸泡无法触及的深层清洁难题。

现代负压处理设备配备AI算法,可根据盲孔尺寸、材质及污染类型、自动优化工艺参数。通过实时监测真空度、气流速度和处理时间等关键指标,系统能动态调整比较好工作模式。例如针对钛合金盲孔的氧化层去除,设备可在0.01秒内完成压力脉冲调节,确保处理效果的一致性和稳定性。纳米级清洁效能验证第三方检测数据显示,负压处理技术可将盲孔内颗粒残留量降低至0.01mg/cm²以下,远优于行业标准。在某航空发动机叶片的微孔测试中,处理后孔壁粗糙度Ra值从1.6μm降至0.4μm,同时去除了99.99%的表面有机物。这种深度清洁能力为后续涂层工艺提供了理想基底。

明确需求

1.零件特征分析材质:铝合金(需控制负压防变形)、不锈钢(耐腐蚀性要求)、钛合金(敏感材料需低温处理)。结构复杂度:深盲孔(长深比>5:1)、微型沟槽(宽度<0.1mm)、多孔组件(如喷油嘴)。清洁等级:航空航天需达到NAS16386级(颗粒残留≤0.01mg/cm²),普通工业零件可放宽至8级。

2.工艺参数匹配真空度需求:精密零件:-0.095~-0.1MPa(如MEMS传感器)普通结构:-0.08~-0.09MPa(如汽车零部件)温度范围:敏感材料(塑料/橡胶):30~40℃金属件:40~60℃(提升除油效率) 设备搭载智能故障诊断系统,可提前预警真空泵组异常,保障 24 小时连续稳定运行。

相较于传统化学清洗工艺,真空除油技术减少90%以上的危化品使用。一些汽车零部件工厂改造后,每年减少120吨三氯乙烯排放。设备配备的活性炭吸附装置可将VOCs排放量控制在5mg/m³以下,远低于国家《大气污染防治行动计划》限值。

智能控制系统的创新设计

新一代设备搭载AI视觉检测模块,通过3D扫描实时生成部件表面油污分布热图。系统自动调整真空度、溶剂浓度和处理时间,使复杂曲面的除油效率提升60%。数据平台支持MES系统对接,实现全流程可追溯管理。 传统工艺成本 25%,负压电镀省到底!河南很低电压真空机

真空负压 + 动态压力,盲孔镀层 0 微孔缺陷!化学镀真空机与电镀的关系

现代负压处理设备配备AI算法,可根据盲孔尺寸、材质及污染类型自动优化工艺参数。通过实时监测真空度、气流速度和处理时间等关键指标,系统能动态调整比较好工作模式。例如针对钛合金盲孔的氧化层去除,设备可在0.01秒内完成压力脉冲调节,确保处理效果的一致性和稳定性。纳米级清洁效能验证第三方检测数据显示,负压处理技术可将盲孔内颗粒残留量降低至0.01mg/cm²以下,远优于行业标准。在某航空发动机叶片的微孔测试中,处理后孔壁粗糙度Ra值从1.6μm降至0.4μm,同时去除了99.99%的表面有机物。这种深度清洁能力为后续涂层工艺提供了理想基底。 化学镀真空机与电镀的关系

深圳市志成达电镀设备有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。