压铸模具材料的选择压铸模具材料的优劣直接影响模具性能与寿命。从行业交流及专业平台分享来看,常用材料有H13钢等。H13钢具备良好的热强性、韧性与抗热疲劳性能,适合大多数压铸场景。但对于一些特殊要求,如压铸高熔点合金或生产批量极大时,需选用更高级材料。在上海神富机械科技有限公司,我们会根据模具使用工况,如压铸温度、压力、生产批量等因素综合考量。比如,在压铸镁合金产品时,由于镁合金压铸温度相对较低,对模具热疲劳要求稍低,可选用性价比合适的材料;而在压铸大型铜合金产品,高温高压环境下,就需选用高性能、抗热裂性能好的材料,并对材料进行特殊热处理,以提升模具的综合性能,确保长期稳定生产。 压铸模具精密度高,复杂铸件一次成型,助力生产提效。上海热室压铸模具生产企业

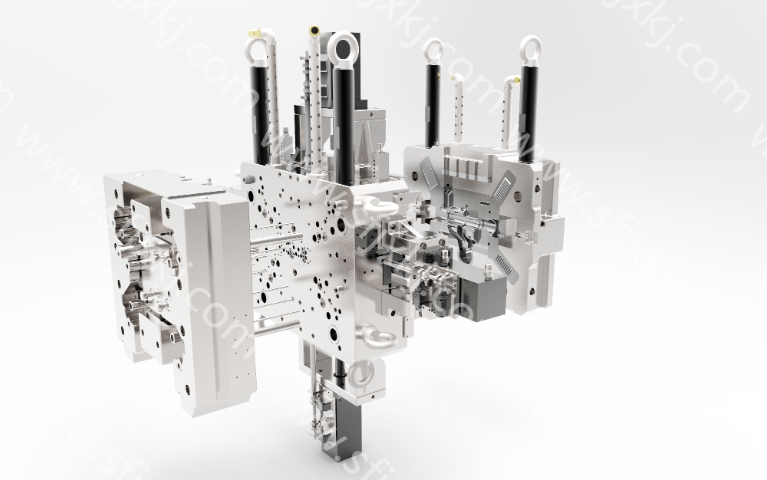

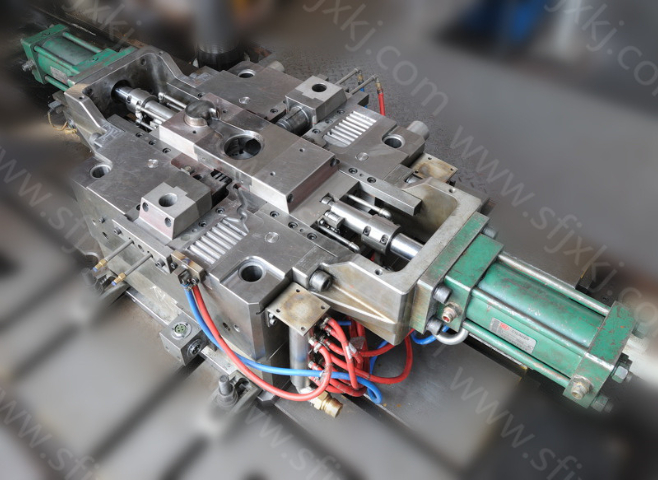

压铸模具在温度控制、成型稳定性与复杂结构处理能力上展现出突出优势,为企业连续生产提供可靠保障。在温度控制精度上,压铸模具配备的实时温控系统,可将型腔温度波动控制在±5℃以内。以高熔点合金(如镁合金)零件生产为例,温度的细微偏差会导致零件出现缩孔、裂纹等缺陷,而精确的温控能力确保了镁合金在压铸过程中始终处于好的流动状态,零件成品率从85%提升至98%以上,大幅降低企业废品成本。在成型稳定性方面,压铸模具通过优化流道设计与排气系统,有效解决了金属液填充过程中的卷气、夹渣问题。以汽车制动系统的阀体零件为例,其内部油路通道的洁净度直接影响制动效果,压铸模具通过多段式流道与分布式排气孔设计,将零件内部气孔率控制在以下,确保油路畅通无阻,满足汽车部件的性能标准。同时,压铸模具对复杂结构的处理能力,打破了传统制造的技术限制。在工业机器人关节壳体生产中,零件内部需集成电机安装腔、轴承座等多类结构,传统加工需数十道工序,而压铸模具通过滑块、抽芯等机构设计,可一次性成型复杂内腔,不仅缩短了生产周期,还避免了多工序加工带来的尺寸累积误差,确保机器人关节的运动精度。应用优势凸显。上海汽车品压铸模具分类医疗设备压铸模具,洁净度高,符合行业严格标准。

技术迭代的“风向标”压铸模具技术的发展,始终紧跟甚至带领着制造业的技术迭代。从传统的冷室压铸到热室压铸(主要用于锌合金),再到如今风靡的大型一体化压铸(GigaPress),技术的每一次跃迁都深刻改变了产品设计和生产模式。高真空压铸、半固态压铸、挤压压铸等新工艺的出现,对模具的密封性、结构强度和控制系统提出了更高要求,推动了模具技术的持续创新。同时,模具设计与制造本身也在飞速进步:CAD/CAE/CAM软件的深度应用、高速铣削(HSM)、电火花加工(EDM)、3D打印(用于随形冷却水道)等先进制造技术,使得模具的精度、复杂度和制造周期不断突破极限。物联网(IoT)和传感器技术的应用,让模具状态监控(温度、压力、位移)成为可能,迈向智能化。可以说,压铸模具是观察制造业技术前沿的“风向标”,其发展水平直接反映了国家或企业的先进制造能力。

设计灵活性:锌合金压铸模具能够适应复杂多变的产品设计需求,从简单的几何形状到复杂的内部结构,都能轻松应对。环保与可持续性:锌合金材料可回收再利用,降低了环境污染,符合绿色制造的发展趋势。三、锌合金压铸模具的行业应用实例锌合金压铸模具在多个行业中发挥着至关重要的作用,包括但不限于:汽车制造业:用于制造发动机部件、底盘零件、内饰件等,提高车辆的安全性和舒适性。电子消费品:用于制造手机外壳、平板电脑边框、智能家居设备等,提升产品的美观度和耐用性。医疗器械:用于制造手术器械、医疗设备外壳等,确保医疗产品的精确度和安全性。航空航天:用于制造飞机零部件、卫星组件等,满足航空航天领域对轻量化、强度高材料的需求。四、锌合金压铸模具的未来发展趋势随着智能制造和工业,锌合金压铸模具行业正迎来新的发展机遇。未来,锌合金压铸模具将更加注重技术创新和智能化发展,如采用数字化设计、智能监测、自动化生产等技术手段,提高模具的制造精度和生产效率,降低生产成本,提升企业的竞争力。同时,随着环保意识的增强,锌合金压铸模具将更加注重材料的可回收性和生产过程的环境友好性,推动绿色制造的发展。综上所述。 耐腐蚀压铸模具,适应多种金属材料,适用于卫浴配件生产,不易损坏。

为企业减少模具更换频率,降低生产中断风险。应用优势明显,助力企业降本增效压铸模具的价值不*体现在性能与适配性上,更能从成本、**、柔性生产等维度为企业创造实际效益。在成本控制方面,压铸模具的“一次成型”特性可减少原材料浪费,材料利用率从传统加工的60%提升至90%以上,同时省去多道后续加工工序,人工成本降低50%左右。以汽车零部件企业为例,采用压铸模具生产后,单条生产线可减少8-10名操作工,年节省人工成本超百万元,明显提升企业利润空间。在**效益上,压铸模具适配的金属压铸工艺属于近净成型技术,生产过程中无粉尘、无废液排放,且金属废料可100%回收再利用,契合当下“绿色制造”理念。相较于传统铸造工艺,压铸生产能耗降低30%-40%,每生产1吨零件可减少约200kg标准煤消耗,为企业实现“双碳”目标提供有效路径。此外,压铸模具的柔性适配能力为企业应对市场变化提供支持。通过快速更换模具型腔、调整压铸参数,一套基础模具可适配多种规格零件生产,无需重新开发整套模具。例如,家电企业可通过同一套模具,*更换型腔镶件,即可生产不同型号的洗衣机内筒支架,模具改造成本*为新模具的1/5,帮助企业快速响应市场需求变化,提升产品竞争力。轻量化铸件利器,助力新能源领域降重需求。上海电子压铸模具解决方案

复杂纹路清晰呈现,助力铸件实现精美外观设计。上海热室压铸模具生产企业

全球供应链的“节点”在全球化的制造业版图中,压铸模具产业是关键的“节点”。品质高的压铸模具设计与制造能力,集中于少数技术的国家和地区。这些模具被用于生产遍布全球的汽车、电子、家电等终端产品。一个模具设计的微小缺陷,都可能通过供应链放大,导致下游客户巨大的生产延误和经济损失。因此,模具供应商的选择至关重要。可靠的模具合作伙伴,不仅提供产品,更提供从设计咨询、DFM(面向制造的设计)优化、试模调试到长期维护的全周期服务。他们深度参与客户的产品开发流程,确保设计的可制造性。全球供应链日益复杂,拥有稳定、高效、技术过硬的模具供应网络,是保障企业生产连续性和市场响应速度的战略资源。投资于本土或可靠的全球模具伙伴,就是加固自身供应链的韧性。上海热室压铸模具生产企业

上海神富机械科技有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。